Электроды

Электрод представляет собой штырь с обмазочным покрытием, используемый при сварке металлов. Расплавленный сердечник, поглощая азот и кислород, становится хрупким в процессе работы.

Поэтому для защиты расплавленного или застывающего металлического шва от атмосферного влияния необходимо шлаковое покрытие (обмазка).

Покрытие определяет легкость очистки, прочность сварного шва, качество шарика, а также состав наплавленного металла и спецификацию электрода. Оно защищает металл от повреждений, улучшает качество сварки и создает ряд преимуществ, к которым относятся:

- контролируемый размер разбрызгивания и проникновения;

- стабильность сварочной дуги;

- повышение скорости осаждения;

- выровненная поверхность сварного шва;

- простота удаления шлака.

Содержание:

Типы электродов

Продукция классифицируется по нескольким показателям: плавкость, покрытие, состав обмазки.

По плавкости

Плавящиеся (металлические или нет) электроды — расходный материал, превращающийся в часть сварного шва. Неплавящиеся вариации изготавливаются из угля и графита, они не бывают металлическими.

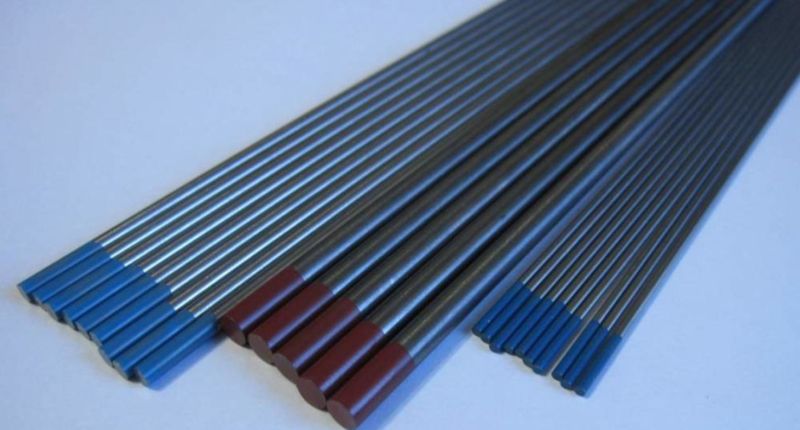

Неплавящиеся электроды

Основные вариации – на основе угля и вольфрама.

- Угольный электрод — изготавливается без наполнителя, используется для резки или дуговой сварки, состоит из графитового углеродного стержня, который может покрываться медью или другими металлами.

- Вольфрамовый электрод — определяется как металлический электрод без наполнителя, используется в дуговой сварке или резке. Производится чаще из вольфрама.

Сюда же входят торированный, итрированный и лантанированный электроды.

В ней содержится информация о размерах, а также требования к допускам и отбор пробных тестов. Область применения:

- углеродная обычная и двойная дуговая сварка,

- резка и строжка.

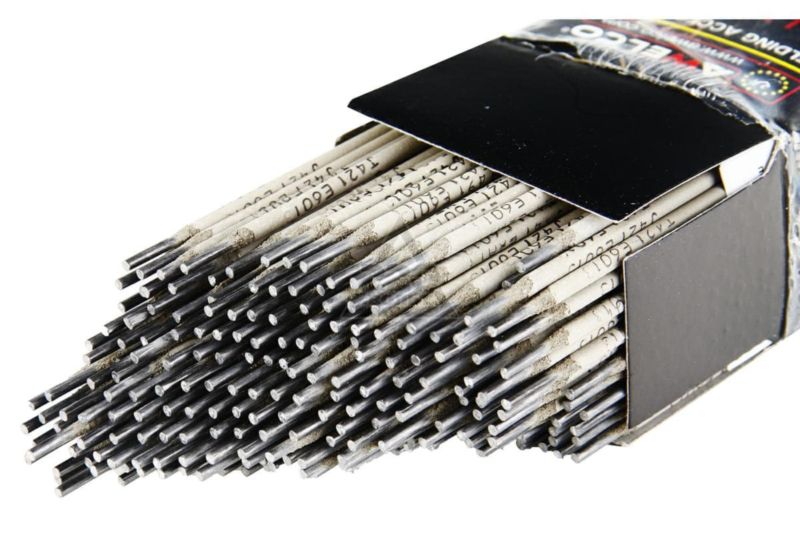

Плавящиеся

Металлические электроды разделяются на покрытые (чугун, медь, бронза, алюминий) и непокрытые. Второй тип применялся на ранних стадиях развития сварной отрасли, сейчас он используется в виде проволоки для сварки в газовой среде.

Покрытые электроды различают по толщине наносимого слоя, определяемого ГОСТ 9466-75:

- Тонкий — русская маркировка А идентична международной;

- Средний — русская маркировка С, международная – В;

- Толстый — русская маркировка Д, международная – R;

- Особо толстый — русская маркировка Г, международная — С.

Существуют 4 типа по возможным положениям работы:

- все положения;

- все положения за исключением вертикального;

- нижнее, горизонтальное и вертикальное;

- нижнее.

Классификация электродов

Рассмотрим русскую и американскую системы.

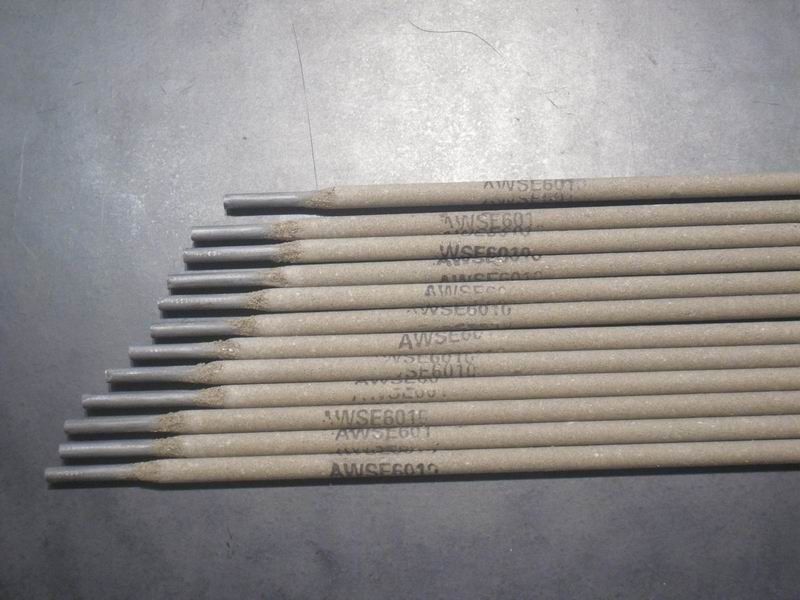

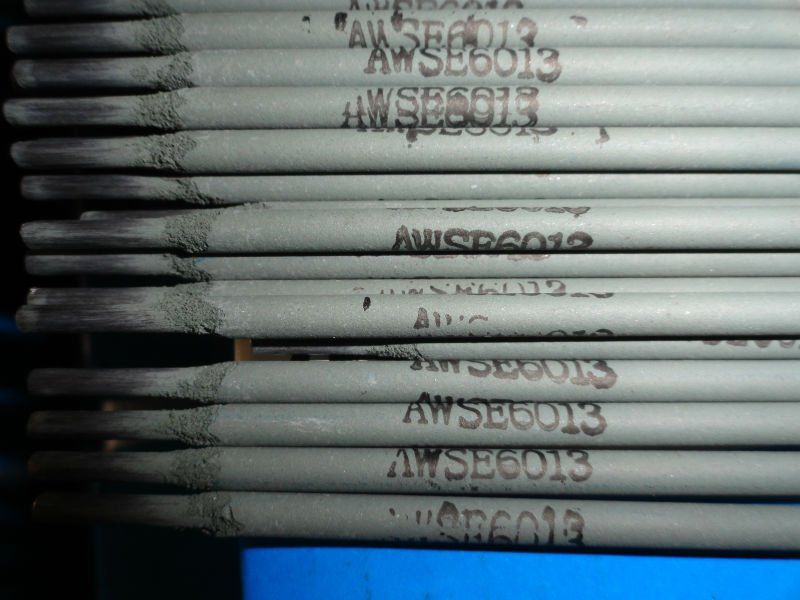

Западные производители установили методы идентификации электродов, используемых при дуговой сварке вида Е1234:

- E — дуговая сварка.

- Две начальные цифры – предел прочности на разрыв, указывается в lbf/in² (тысяча фунтов на кв. дюйм) осаждаемого металла.

- Третья цифра указывает на положение при сварке: 0 — вне классификации; 1 — для любых позиций; вид 2 — только для горизонтального положения; 3 — только для горизонтальной сварки.

- Последняя цифра – указывает полярность наряду с типом тока.

Например, число E6010 означает электрод, подходящий для дуговой сварки с минимальным пределом прочности 60000 lbf/in²; используется во всех пространственных положениях; требуется постоянный ток, обратная полярность.

Типы покрытия, тока и полярности, назначенные в четвертой позиции классификации.

| Цифра | Покрытие | Ток, полярность |

| 0 | все покрытия | все виды |

| 1 | целлюлоза, калий | ас, dcrp или dcsp |

| 2 | титаний, натрий | ас, dcrp |

| 3 | титаний, калий | ас, dcrp или dcsp |

| 4 | порошок титания | ас, dcrp или dcsp |

| 5 | с низким содержанием натрия | ас |

| 6 | понижен гидрогенизированный калий | ас, dcrp |

| 7 | оксид или порошок железа | ас, dcrp |

| 8 | порошок железа с пониженным содержанием водорода | ас, dcrp или dcsp |

Российская классификация имеет отличия. В обозначениях указывается назначение, тип покрытия и механические свойства шва. Определяется ГОСТ 9467-75.

- Э38–Э50 — диапазон классов для работы с низколегированными сталями. Этот вид металлов прочнее, чем углеродистые аналоги, стандартные компоненты: хром, никель, сопротивление разрыву из расчета менее 50 кгс на мм.

- Вариации с литерой А до 50 (например, Э50А) применимы для сварки углеродистых сталей.

Материал меньшей прочности, чем предыдущий, с пониженным содержанием углерода – обычно до 2.14%. Расходники, обозначенные А, используют при повышенных требованиях к пластичности металла или ударной вязкости.

- Э55, Э60 — средняя категория, пригодны для первого и второго вида материалов, но с сопротивлением на разрыв, удерживаемым в диапазоне 50–60 кгс/мм.

- Э70–Э150 — для легированных сталей (повышенная и высокая прочность), сопротивление разрыву превышает 60 кгс/мм.

- Базовый тип Э-09М или его вариации с добавлением иных аббревиатур и с обязательной литерой М в обозначении, а также виды Э-10Х1М1НФБ, Э-10Х3М1БФ — для сваривания легированных сталей теплоустойчивого типа.

Каждому типу предъявляется ряд требований на соответствие норм механических свойств и химсостава.

По виду покрытия

Деление на следующие типы:

- Кислое (обозначается А) — для работы во всех положениях с использованием любых видов тока. Неприменимо в случаях, когда содержание углерода или серы в металле повышено.

- Рутиловое (обозначается Р) — работа с переменным или постоянным током, используются во всех позициях.

- Основное (обозначается Б) — все пространственные положения, подходят для сварки толстого металла. Работа с постоянным током, полярность обратная.

- Целлюлозное (обозначается Ц) – электрод неустойчив к перегреву. Работа с постоянным или переменным током во всех положениях.

- Смешанное (обозначается РЦЖ) — все положения, помимо потолочного, низкий расход, имеют в составе железный порошок.

По составу обмазки

Состоит из 6—12 ингредиентов:

- Целлюлоза — при разложении материала создается газовый щит с восстанавливающим агентом, окружающий дугу.

- Металлокарбонаты — регулируемое основание шлака, газозащита создается при плавлении органических составляющих.

- Фторид кальция — электролит повышает текучесть в применении к оксидам металлов, выделяется газ для защиты дуги.

- Минеральные силикаты — считаются шлакообразующими, используются для обеспечения соответствия содержания сплава и основы, отвечают за прочность покрытия электрода.

- Ферросилиций и ферромарганец — дополняют наплавленный шов кремнием и марганцем, помогают его раскислению.

- Диоксид титана — формирует быстроотвердевающий шлак, материалу свойственная повышенная текучесть при сварке.

- Глина и камедь — обеспечивают прочность и эластичность при экструдировании материала покрытия.

- Железный порошок — увеличивает производительность сварки за счет дополнительной осадки металла в сварном шве, стабилизирует дугу и повышает текучие свойства шлака.

Характеристики электродов

Особенности функциональности покрытых моделей зависят от применяемого поверхностного состава.

Рутиловые электроды

Среди них выделяются комбинированные вариации: порошок рутил-железо, натрий или калий.

- Если к рутилу добавляется порошок железа, допустимые положения сварки зависят от его процентного содержания. До 50% порошка – электрод пригоден к использованию во всех положениях.

Более высокий процент применяется только для изготовления горизонтальных угловых швов.

- Содержание рутила или диоксида титана относительно высоко по отношению к натриевым компонентам, что обеспечивает пониженное разбрызгивание, контролируемость шлака и тихую дугу.

- В моделях с натрием флюс имеет гладкую поверхность и проникновение меньше, чем у целлюлозных аналогов, но механические свойства шва металла ниже, чем у целлюлозных типов.

- Высокая скорость осаждения и пониженное напряжение дуги характерны для всех рутилово-натриевых обмазок, она зависит от объема железа в покрытии.

- Составы с калием применяются для дуговой ионизации.

- Рутил используется с любым видом тока, но в прямой полярности.

Целлюлозные электроды

Производятся из переработанных низколегированных компонентов или материалов целлюлозного типа с добавлением натрия, содержание бумаги достигает 30%.

- Наплавление грубовато, а повышенное разбрызгивание по сравнению с другими видами делает материал неудобным для постоянной работы.

- Целлюлозно-калийный вид предполагает замену натрия калием, сварные результаты (дуга, проникновение) близки по качеству к целлюлозно-натриевому типу.

- Газовый щит с диоксидом углерода и водородом производит равномерную дугу, которая обеспечивает глубокое проникновение.

Это ранний тип, разработанный для линий поперечных труб. Обычно он применяется вкупе с постоянным током при обратной полярности. Целлюлоза-калий подходит для сварки переменным током.

В целлюлозных типах допустимо присутствие в небольших количествах порошка железа. Он стабилизирует дугу и немного увеличивает скорость осаждения.

Основные и низководородистые вариации

Фтористо-кальциевая обмазка соответствует основному виду. Вся группа обмазок характеризуется отсутствием органики, выделяющей при разложении водород. Помимо основных, эти свойства присущи смесям с натрием и калием.

- Не используются ископаемые, содержащие кристаллизованную воду: асбест, целлюлоза.

- Фторид кальция обеспечивает минимальное содержание водорода при работе дуги, за счет чего достигается повышенная пластичность шва.

- Дуга плавная, но скорость осаждения средняя, с умеренным проникновением.

Тип применяется с постоянным током, нужна обратная полярность.

Кислые электроды

В основе обмазки руды с окислами железа и марганца. Окислительный характер смесей обусловлен выделением кислорода при плавке.

- В составе получается около 0,15% содержание углерода, соответствует кипящей стали.

- Раскисленные металлы склонны к повышенному порообразованию, обмазка не подходит для работы с высоколегированной сталью.

- Умеренная ударная вязкость.

- Металл, обработанный с участием кислой обмазки, хрупок и склонен к образованию трещин.

С железом в составе

Сюда входит смесь водород-железо (более 50% порошка) и оксид железа-натрий. Обмазки с таким составом создают большое количество шлака при работе.

- среднее проникновение и пониженный уровень разбрызгивания;

- получается сварной шов с гладкой поверхностью;

- усложнение контроля шлакообразования;

- осаждение происходит с высокой скоростью;

- используется только для изготовления горизонтальных угловых сварных швов;

- работа с любым типом тока и полярностью.

Существуют типы, отличные от упомянутых, большинство из них — комбинационные и предназначенные для спецработ.

Типовые характеристики

Голые

Производятся из композиционной проволоки для конкретных применений.

- Волочильные покрытия оказывают незначительные стабилизирующее воздействие на дугу.

- Применяются для сварки марганца, стали и других работ, где покрытие не требуется или нежелательно.

- Практически неприменимы для ручной сварки — дуга неустойчива.

- Азотирование шва вызывает снижение его механических свойств.

- При работе на малых токах характерно появление крупнокапельного перевеса.

Меловые

Легкое покрытие улучшает характеристики потока дуги:

- уменьшает примеси оксидов фосфора или серы;

- меняет натяжение металла – капельки, выходящие с конца электрода, малого размера и большой частоты;

- контролируемая равномерность потока;

- повышенная стабильность дуги;

- в шве увеличивается содержание кислорода в 5–10 раз.

Физические и механические характеристики металла шва модифицируются при вводе легирующих материалов в электродную обмазку. Шлак в данном случае усиливает качество швов металла и их пригодность для высокоскоростной сварки.

Плюсы

Достоинства электродов рассматриваются по типу покрытия.

Рутиловое

- пониженная токсичность;

- стабильность дуги, независимо от применяемого вида тока;

- повышенный коэффициент наплавки при вводе железного порошка;

- стойкость против порообразования;

- качественное формирование шва за счет плавного перехода к металлу;

- малая чувствительность к удлинению дуги,

- малый коэффициент разбрызгивания.

Основное

- высокая пластичность;

- пониженная вероятность повреждений и кристаллизационных трещин;

- высокая ударная вязкость шва;

- устойчивость к хладноломкости;

- повышается коэффициент наплавки, если введен железный порошок;

- низкая окислительная способность;

- токсичность в сравнении с кислыми покрытиями уменьшена.

Кислое

- при удлинении дуги или работе с материалом, содержащим окалины, нет склонности к образованию пор;

- стабильное горение на разных типах тока;

- высокая производительность обеспечивается тепловыделением в окислительных реакциях;

- способность кислых шлаков к связыванию закиси железа, превращая их в силикаты и титанаты;

- коэффициент наплавки достигает 11—12 г/А·ч.

Целлюлозное

- пониженное количество шлаков;

- газовая защита металла;

- позволяют выполнить работу без образования пор;

- повышенное качество провара корня шва;

- пригодность для сварки в труднодоступных местах и любых положениях;

- соответствие по химическому составу шва полуспокойной либо спокойной стали.

Проблемы

Недостатки также привязаны к типам.

Рутиловое

- диоксид кремния вызывает снижение ударной вязкости;

- пониженная пластичность;

- малая сопротивляемость сероводородному растрескиванию;

- неустойчивость к кристаллизационным трещинам;

- высокая окисляемость легирующих элементов и железа;

- высокое содержание фосфора, обуславливающее склонность к хладноломкости;

- непригодность для конструкций с высокими эксплуатационными температурами.

Основное

- склонность к порообразованию при увеличенной длине дуги или при наличии ржавчины на кромках;

- нуждается в подготовительных работах с материалом — чистка, прокаливание перед сваркой;

- неустойчивое горение дуги, обусловленное фтором в составе;

- вероятность ионизации;

- для работы требуется постоянный ток с обратной полярностью.

Кислое

- наводороживание и диффузия металла шва;

- ограниченная возможность применения для закаливающихся легированных и углеродистых сталей;

- увеличение раскисленности металла способствует образованию пор за счет выделения водорода;

- склонность к образованию в шве горячих трещин при содержании углерода, превышающем 0,15%;

- непригодность для ручной сварки сталей, содержащих более 0,3% углерода;

- склонность к механическому старению, снижающая ударную вязкость;

- повышенное разбрызгивание;

- токсичность марганцовистых соединений.

Целлюлозное

- разбрызгивание доходит до 15% — повышенный показатель;

- высокое поверхностное натяжение расплавляемого металла;

- содержание водорода в шве повышено, что снижает его прочность.

Как выбрать

Среди факторов, которые учитываются при выборе правильного электрода, основным будет его состав. Он должен отвечать поставленным задачам и типу металла, с которым предстоит работа.

- В голых моделях электродов однородность проволоки отвечает за контроль устойчивости дуги.

- Важно подбирать материал, аналогичный составу свариваемого металла.

- Присутствие в смеси некоторых компонентов обуславливает неустойчивость дуги. Это сульфат железа, алюминий или его оксид (хотя бы 0,01%), а также кремний и его диоксид. В то же время оксиды марганца железа и кальция стабилизируют дугу.

- Фосфор вызывает рост зернистости, хрупкость и хладноломкость. Сера действует как шлак, особенно вредна в электродах из низкоуглеродистой стали с низким содержанием марганца.

Поверхность должна быть очищена от грязи и черновых соединений. Проверяется с помощью светлой ткани. Большое количество наслоений создает неустойчивые условия сварки.

Какие электроды лучше

Универсальных значений нет, главное – подбирать соответствие типов и размеров.

- Целлюлозное и основное покрытие применяется для ручной сварки только при постоянном токе, подходит для конструкций с завышенными требованиями прочности.

- Кислое и рутиловое покрытие применяется с напряжением 50 вольт в сварочном аппарате. Допуск 5 вольт.

- УОНИ 13/55 — универсальный тип с основным покрытием, МР-3 — с рутиловым.

- Диаметр электрода выбирается по толщине металла, который предстоит сварить. Допустимое различие ширины в диапазоне 0,1–0,5 мм.

- Мягкая дуга (обозначение) – для тонких металлов или конструкций с неидеальными параметрами посадки или зазора.

- Важно обращать внимание на соответствие заявленного сварочного положения (горизонтальное и т. д.).

- Наличие железного порошка повышает объем расплавленного металла, доступного для сварного шва (тепло превращает порошок в сталь).

Эксплуатация

Электроды должны сохраняться в сухости. Влага негативно влияет на характеристики покрытия и может привести к чрезмерному разбрызгиванию. Нередко она приводит и к пористости, чрезмерному образованию трещин в сварной области.

Электроды, подвергшиеся воздействию влажного воздуха или жидкости более, чем на 2–3 часа, должны быть высушены путем нагревания в подходящей печи – два часа при температуре 260 °C. После высыхания требуют хранения в герметичных пакетах или емкостях.

Изгиб электрода может привести к тому, что стержень вырвется из обмазки. Электроды с поврежденным покрытием не должны использоваться для сварки.

Производители электродов

Гарантийные условия производителей не распространяются на расходные материалы, к которым относятся и электроды.

BlueWeld — итальянский производитель сварочного оборудования. Доступны электроды для плазменной резки, отличающиеся по форме от обычных.

Brima — немецкий производитель. Комплектующие для сваривания разнородных сталей, рутиловые и аустенитно-ферритовые модели. Соответствуют российской и международной классификации.

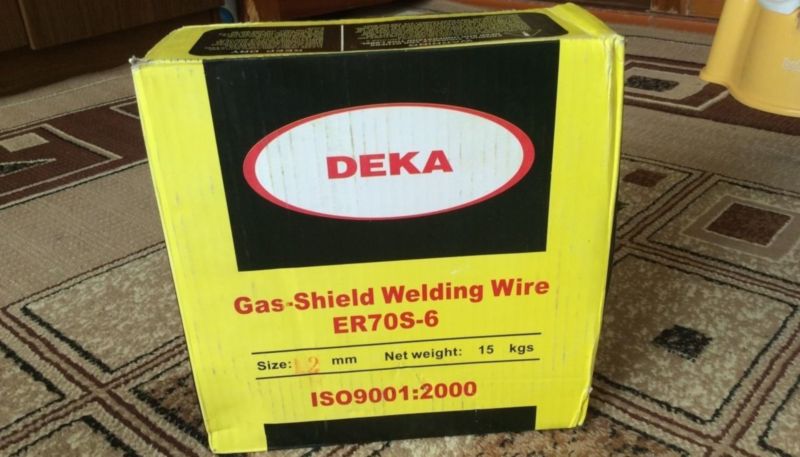

Deka — производитель из Испании, специализируется на металлообрабатывающем оборудовании и станках. Сварочные комплектующие доступны в виде проволоки.

ESAB — шведская компания-производитель оборудования для сварки и резки металлов. Покрытые электроды с основной обмазкой.

FUBAG — немецкий производитель. Специализируется на разных типах оборудования: электростанции, мотопомпы, компрессорный и сварочный инструмент. Доступны модели электродов с рутиловым и основным покрытием.

Kedr — по этой маркой выступает компания производитель варочных инверторов и комплектующих. Доступны вольфрамовые модели электродов.

Monolit — торговая марка рутиновых и целлюлозных электродов. Производится украинской компанией «Плазматек».

Telwin — итальянский производитель сварочных аппаратов и комплектующих. Гарантия на сварочное оборудование 12 месяцев.

Wester — комплектующие с рутиловой обмазкой. Компания слабо представлена в интернете, под этим же брендом выступают иные производители.