Ножницы по металлу

Ножницы, как приводные, так и неприводные – класс разделительного оборудования для обработки металлов давлением.

Они занимают своё место в парке заготовительной техники машиностроительных и металлообрабатывающих производств, широко применяются в строительстве.

Гидравлические ножницы по металлу используют спасатели, а небольшие модели данных агрегатов имеются даже в домашних мастерских. Переносные ножницы применяются и для наружных работ: подгонке фрагментов забора из профилированного настила, обустройстве стальной кровли и т.д.

Принцип работы и функции ножниц по металлу

К разделительным операциям обработки давлением относятся:

- Резка – разделение металла по незамкнутому контуру, причём исходной заготовкой служит листовой и профильный металлопрокат: швеллеры, прутки, трубы и т.д.

- Надрезка – процесс частичного отделения одной части заготовки от другой. Он применяется при необходимости формообразования отверстий с объёмной конфигурацией в целостном листе металла.

- Разрезка – операция разделения предварительно подготовленной карточки металла на две части.

- Пробивка – отделение части металлической заготовки от остальной её части, при этом отделяемая часть является отходом (при больших размерах отхода его используют как штучную заготовку для последующего производства деталей меньших размеров).

- Отрубка – разделение объёмных заготовок путём внедрения в них клинообразного инструмента. Клиновые ножи чаще используются при резке труб.

- Вырубка – отделение части металлической заготовки от остальной её части, при этом отделяемая часть является деталью.

- Просечка, либо перфорирование – последовательное формообразование мелких отверстий одинаковой конфигурации в непрерывной заготовке (ленте, рулоне, реже – полосе).

Некоторые из вышеперечисленных технологических переходов реализуются и на специализированном штамповочном оборудовании – прессах или автоматах, но в таком случае потребуется изготовление специальных штампов.

Тем не менее, в вышеперечисленных ситуациях потребуются штампы – инструмент, включающий в себя как минимум две обязательных детали: пуансон и матрицу.

Штампы не являются универсальной оснасткой (за исключением группы быстропереналаживаемых штампов для групповой или поэлементной штамповки), а потому их использование отрицательно сказывается на себестоимости готовой продукции. Особенно, если производство – мелкосерийное или единичное.

Поэтому современные конструкции рассматриваемых агрегатов ориентированы на максимальное разнообразие выполняемых ими разделительных операций. Считается, что инструмент для разделительных операций металла на ножницах – ножи – проще в изготовлении, наладке и обслуживании.

Последовательность разделения металла на ножницах

Разъединение металлов на отдельные фрагменты при помощи деформирующего оборудования производится только для относительно пластичных материалов.

Данный параметр определяет силовые характеристики процесса резки и качество поверхности заготовки после разделения.

При появлении глубоких трещин скалывания качественная резка невозможна, либо потребуются специальные приёмы, которые усложняют обслуживание разделительного оборудования. Это касается раскройно-заготовительных комплексов.

Для различных металлов и сплавов значения относительного внедрения, в зависимости от толщины или диаметра исходной заготовки приведены в следующей таблице:

| Металл/сплав | εmax, % |

| Деформируемый алюминий марки АД1 | 18…20 |

| Медь М1 | 13…14 |

| Стали с низким содержанием углерода, жесть | 20…22 |

| Среднеуглеродистые стали | 18…20 |

| Высокоуглеродистые стали | 16…18 |

| Легированные и нержавеющие стали | 14…16 |

| Высокопластичная латунь | 19…21 |

| Свинцовистая латунь, кремнистая бронза | 12…14 |

Резку металлов и сплавов, с показателем относительной пластичности εmax менее 11%, производить на обычных ножницах не рекомендуется.Деформируемость металлов и сплавов ухудшается при увеличении процентного содержания в них легирующих элементов и примесей: марганца, кремния, цинка, серы и углерода.

- Смятия поверхности, в ходе которой металл вдавливается под воздействием усилия деформирования. Разделения заготовки ещё не происходит, поскольку удельное усилие не превышает предела прочности металла на срез.

- Внедрения ножа в разделяемую заготовку, при котором начинается резка.

- Появления трещин скалывания, которое вызвано возникновением в металле заготовки концентраторов напряжений. Трещины возникают одновременно с обеих поверхностей, при распространении, которое происходит по кратчайшему направлению друг к другу.

- Хрупкого разрушения заготовки по поверхности контакта с ножами. В течение этой стадии ножи выполняют не разделение, а проталкивание отрезаемой части заготовки в зазор между подвижным и неподвижным инструментом.

Поверхность среза заготовки складывается из следующих зон:

Поверхность среза заготовки складывается из следующих зон:- Зоны смятия, которая визуально проявляется в виде утяжин с обеих сторон деформируемой заготовки. Утяжина – неизбежный фактор резки всех пластичных металлов и сплавов. Для высокоскоростного оборудования (импульсных машин) она, вследствие инерции разрезаемого материала, отсутствует;

- Зоны среза («блестящего пояска»), которой определяются размеры участка пластического деформирования металла. С увеличением площади блестящего пояска качество поверхности среза возрастает. Зона имеет вид полумесяца, и легко распознаётся при визуальном осмотре заготовки;

- Зона хрупкого разрушения, которая начинается от зоны среза со стороны подвижного ножа, и от зон смятия – со стороны неподвижного. Макроструктура этой зоны – шероховатая, поскольку разрушение металла происходит неконтролируемым образом, по границам зёрен его структуры. При увеличении размеров зоны хрупкого разрушения качество поверхности среза ухудшается.

Главным перед началом проведения отрезки на ножницах (особенно для объёмного металлопроката – прутков, проволоки, трубчатых заготовок) считается установление правильной величины зазоров: торцевого zт и осевого zo.Торцевым (тангенциальным) зазором называется расстояние между рабочей плоскостью ножей и торцом разрезаемой заготовки в направлении, перпендикулярном направлению хода подвижного ножа.Осевым (радиальным) зазором называется расстояние между рабочей плоскостью ножей и торцом разрезаемой заготовки в направлении, параллельном направлению хода подвижного ножа.

Главным перед началом проведения отрезки на ножницах (особенно для объёмного металлопроката – прутков, проволоки, трубчатых заготовок) считается установление правильной величины зазоров: торцевого zт и осевого zo.Торцевым (тангенциальным) зазором называется расстояние между рабочей плоскостью ножей и торцом разрезаемой заготовки в направлении, перпендикулярном направлению хода подвижного ножа.Осевым (радиальным) зазором называется расстояние между рабочей плоскостью ножей и торцом разрезаемой заготовки в направлении, параллельном направлению хода подвижного ножа. Назначение радиального зазора – снижение трения подвижного ножа о неподвижный нож, и предотвращение заклинивания инструмента во время резки. При оптимальных значениях осевого зазора площадь поверхности скола снижается, а поверхности среза, наоборот, увеличивается.Осевой зазор устанавливают перед началом резки в зависимости от марки металла, его пластичности, размеров поперечного сечения и скорости перемещения подвижного ножа.

Назначение радиального зазора – снижение трения подвижного ножа о неподвижный нож, и предотвращение заклинивания инструмента во время резки. При оптимальных значениях осевого зазора площадь поверхности скола снижается, а поверхности среза, наоборот, увеличивается.Осевой зазор устанавливают перед началом резки в зависимости от марки металла, его пластичности, размеров поперечного сечения и скорости перемещения подвижного ножа.- Уменьшает размеры зоны скола;

- Снижает усилие в момент начала внедрения подвижного ножа в металл;

- Равномерно изнашивает ножи.

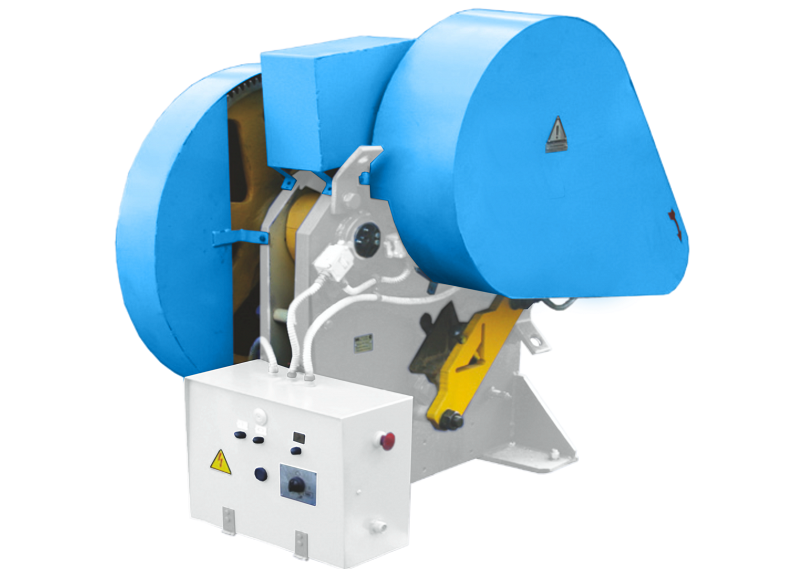

Особую роль играет угол наклона в технологических процессах резки трубного проката. Минимальное смятие трубчатой заготовки после резки отмечается в тех случаях, когда угол заточки кромки клинового ножа находится в пределах 5±20.Виды и назначение ножниц по металлу Классификацию производят по следующим признакам:По виду привода. Различают оборудование с ручным (рычажным), либо механизированным приводом. Последний, в свою очередь, бывает пневматическим, электромеханическим и гидравлическим.По технологическому назначению. Ножницы, которые разрезают листовой металл, называют листовыми (бытует обиходное название таких агрегатов – «гильотинные»). Для резки прутков и проволоки предназначены сортовые.

Классификацию производят по следующим признакам:По виду привода. Различают оборудование с ручным (рычажным), либо механизированным приводом. Последний, в свою очередь, бывает пневматическим, электромеханическим и гидравлическим.По технологическому назначению. Ножницы, которые разрезают листовой металл, называют листовыми (бытует обиходное название таких агрегатов – «гильотинные»). Для резки прутков и проволоки предназначены сортовые.

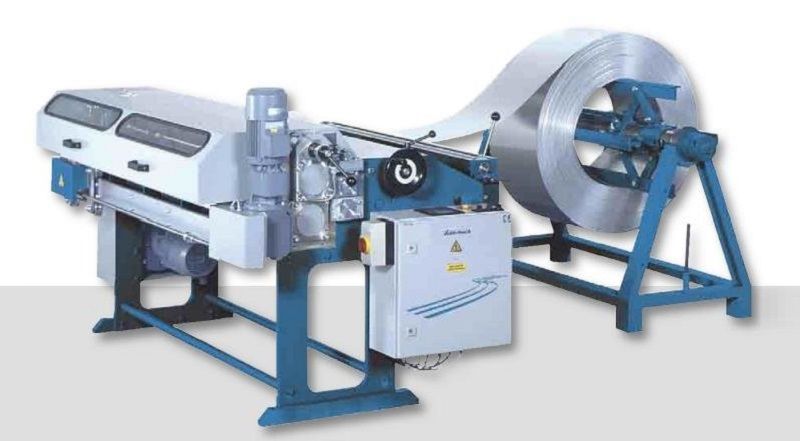

По степени механизации различают оборудование с ручной подачей исходных заготовок и удалением нарезанных изделий, с автоматической подачей. На крупных заводах действуют раскройно-заготовительные комплексы, работающие с непрерывным металлопрокатом – лентой или рулоном.Последние конструируются для продольного и поперечного роспуска рулона, и используются главным образом, в заготовительных цехах холодноштамповочного производства.По виду исполнительного механизма ножницы бывают кривошипными (при исполнении главного механизма с тянущими или толкающими шатунами), рычажными и дисковыми. Последние используются для продольной разрезки рулона на ленты. Они подразделяются на однодисковые и многодисковые.

По степени механизации различают оборудование с ручной подачей исходных заготовок и удалением нарезанных изделий, с автоматической подачей. На крупных заводах действуют раскройно-заготовительные комплексы, работающие с непрерывным металлопрокатом – лентой или рулоном.Последние конструируются для продольного и поперечного роспуска рулона, и используются главным образом, в заготовительных цехах холодноштамповочного производства.По виду исполнительного механизма ножницы бывают кривошипными (при исполнении главного механизма с тянущими или толкающими шатунами), рычажными и дисковыми. Последние используются для продольной разрезки рулона на ленты. Они подразделяются на однодисковые и многодисковые. По виду линии реза: по прямой линии или сложной конфигурации (высечные).Параметры серийно выпускаемых ножниц регламентируются требованиями соответствующих стандартов:

По виду линии реза: по прямой линии или сложной конфигурации (высечные).Параметры серийно выпускаемых ножниц регламентируются требованиями соответствующих стандартов:- кривошипные листовые с наклонным ножом – ГОСТ 6282,

- сортовые – ГОСТ 8248,

- аллигаторные – ГОСТ 15032,

- дисковые – ГОСТ 8249,

- гидравлические – ГОСТ 12.2.118,

- высечные – ГОСТ 16829,

- комбинированные – ГОСТ 7355.

Выбор оборудования производится по размерам поперечного сечения разрезаемого металлопроката. При этом принимается, что предел прочности металла составляет 500 МПа (для иных показателей требуется выполнять перерасчёт). Сортовые ножницы различаются по номинальному усилию на ползуне. Для резки листа используется схема реза, при котором подвижный нож имеет скос 3…60, но не более угла трения, т.е., 90. Именно поэтому данное оборудование называется ножницами с наклонным ножом.Конструкция такого инструмента сложнее, чем ножей с параллельными режущими кромками, зато в этом случае внедрение инструмента в металл происходит постепенно.В результате потребное усилие деформирования уменьшается. Снижается и энергоёмкость операции, поэтому для привода устанавливают электродвигатели меньшей мощности.Резка ножами с параллельными режущими кромками получила некоторое распространение в схемах оборудования, которое предназначено для резки узких и толстых полос, металлов и сплавов с пониженной пластичностью.В начальный момент резки, при внедрении ножей в металл, в нём возникают реакции сопротивления деформированию. Это выражается в опрокидывании и/или повороте части заготовки под нагрузкой.Поэтому в конструкциях рассматриваемой техники обязательно присутствует механизм прижима. Он имеет механический (пружинный, для тонкого листа) или гидравлический привод.

Для резки листа используется схема реза, при котором подвижный нож имеет скос 3…60, но не более угла трения, т.е., 90. Именно поэтому данное оборудование называется ножницами с наклонным ножом.Конструкция такого инструмента сложнее, чем ножей с параллельными режущими кромками, зато в этом случае внедрение инструмента в металл происходит постепенно.В результате потребное усилие деформирования уменьшается. Снижается и энергоёмкость операции, поэтому для привода устанавливают электродвигатели меньшей мощности.Резка ножами с параллельными режущими кромками получила некоторое распространение в схемах оборудования, которое предназначено для резки узких и толстых полос, металлов и сплавов с пониженной пластичностью.В начальный момент резки, при внедрении ножей в металл, в нём возникают реакции сопротивления деформированию. Это выражается в опрокидывании и/или повороте части заготовки под нагрузкой.Поэтому в конструкциях рассматриваемой техники обязательно присутствует механизм прижима. Он имеет механический (пружинный, для тонкого листа) или гидравлический привод.

Типовая конструкция такого оборудования включает в себя следующие узлы:

Типовая конструкция такого оборудования включает в себя следующие узлы:- Электродвигатель.

- Клиноременную передачу.

- Маховик.

- Приёмный вал.

- Зубчатую (чаще – открытую) передачу.

- Систему включения.

- Главный вал с двумя кривошипами или эксцентриками.

- Ножевую балку.

- Задний упор.

- Передний упор.

- Прижим.

- Рабочий стол.

- Систему смазки.

- Блок управления.

- Станину.

- Рельсовую тележку для сбора нарезанных полос.

Принцип работы: крутящий момент от электродвигателя (в конструкциях ножниц применяются асинхронные двигатели переменного тока с короткозамкнутым ротором) передаётся через клиноременную передачу приёмному валу, на котором смонтирован маховик.

Энергетические потребности процесса резки сравнительно невелики, поэтому кривая графика крутящих моментов имеет небольшую площадь: процесс начинается и заканчивается быстро, даже при значительной толщине разрезаемой заготовки.Объясняется это тем, что уже описанная ранее зона скалывания начинается уже после 25…40% рабочего хода, а далее металл разрушается вследствие появления в нём внутренних напряжений. В этот момент работа деформации равна нулю.

Энергетические потребности процесса резки сравнительно невелики, поэтому кривая графика крутящих моментов имеет небольшую площадь: процесс начинается и заканчивается быстро, даже при значительной толщине разрезаемой заготовки.Объясняется это тем, что уже описанная ранее зона скалывания начинается уже после 25…40% рабочего хода, а далее металл разрушается вследствие появления в нём внутренних напряжений. В этот момент работа деформации равна нулю. Ножевая балка – главный силовой элемент листовых ножниц. На ней устанавливаются рабочие ножи.Ввиду своей значительной длины (ширина разрезаемого листа для устройств с механическим приводом по ГОСТ достигает 3150 мм) ножевая балка изготавливается из толстолистового проката сталей марок 45, 35Х или 40ХН.Для усиления продольной жёсткости ножевая балка движется в призматических направляющих, которые устанавливаются в С-образной станине. Левая из направляющих – обязательно регулируемая.В ножевой балке размещается механизм прижима. Он представляет собой совокупность гидроцилиндров (для мощных моделей), либо пружин, обеспечивающих прижим разрезаемого металлопроката перед началом его резки.

Ножевая балка – главный силовой элемент листовых ножниц. На ней устанавливаются рабочие ножи.Ввиду своей значительной длины (ширина разрезаемого листа для устройств с механическим приводом по ГОСТ достигает 3150 мм) ножевая балка изготавливается из толстолистового проката сталей марок 45, 35Х или 40ХН.Для усиления продольной жёсткости ножевая балка движется в призматических направляющих, которые устанавливаются в С-образной станине. Левая из направляющих – обязательно регулируемая.В ножевой балке размещается механизм прижима. Он представляет собой совокупность гидроцилиндров (для мощных моделей), либо пружин, обеспечивающих прижим разрезаемого металлопроката перед началом его резки. Такое оборудование по своей конструкции подобно закрытым однокривошипным прессам. Ножницы с механическим приводом имеют компоновку, типовую для указанного класса кузнечно-штамповочных машин, за исключением следующих особенностей:

Такое оборудование по своей конструкции подобно закрытым однокривошипным прессам. Ножницы с механическим приводом имеют компоновку, типовую для указанного класса кузнечно-штамповочных машин, за исключением следующих особенностей:- Наличия неразъёмной, а потому – жёсткой станины рамного типа.

- Механизма прижима прутка (он может быть механическим или гидравлическим).

- Предусматривается узел подпора отрезаемой части заготовки, что препятствует её отгибанию в конечный момент реза.

- Предусмотрен задний регулируемый упор, при помощи которого обеспечивается резка объёмного металлопроката на заготовки определённой длины.

- Исполнительный механизм – главным образом, эксцентрикового исполнения: это придаёт узлу необходимую жёсткость, и снижает габариты ножниц.

- Шатун – короткий, неразъёмный.

- Удлинённые направляющие, регулировка зазоров в которых производится при помощи эксцентриковых пальцев, размещённых с одной стороны.

Для резки объёмного металла точность реза имеет гораздо большее значение, чем для листового. Поэтому современные исполнения сортовых ножниц конструируют под точную резку проката. С этой целью предусматриваются:

Для резки объёмного металла точность реза имеет гораздо большее значение, чем для листового. Поэтому современные исполнения сортовых ножниц конструируют под точную резку проката. С этой целью предусматриваются:- Активный поперечный зажим прутка перед началом резки дифференцированного типа (с разным усилием по обе стороны от прутка)

- Дополнительные конструктивные элементы повышения жёсткости станины.

- Дистанционно управляемый упор.

- Возможность одновременной резки нескольких прутков, что более равномерно распределяет усилие, действующее на ползун оборудования.

- Повышенной производительностью разъединения металла отличаются автоматизированные комплексы (АК) на базе сортовых ножниц. Они включают в себя:

- Автоматизированный стеллаж для прутков.

- Устройство выдачи прутка из стеллажа на приводной транспортёр.

- Устройство дозирования, предназначенное для счёта числа отрезанных заготовок.

- Узел шаговой подачи прутка в зону реза.

- Механизм сортировки заготовок, с отбраковкой немерных концов прутка в отдельную ёмкость.

- Узел выравнивания концевых участков прутка перед резкой.

Маркировка оборудования производства стран СНГ обозначается сочетанием Н1 _ _ _. Первая последующая цифра указывает на степень точности резки (3,8 – точная резка, 5 – обычная резка), остальные две указывают на номинальное усилие:С ручным приводом В практике хозяйственной деятельности мелких предприятий и в индивидуальном бизнесе, который связан с процессами резки металла, иногда достаточно иметь ножницы, приводящиеся в действие мускульной силой оператора.По своей структуре, схеме и компоновке они напоминают приводные, только не имеют механизма включения, а перемещение ножевой балки выполняется при помощи рычага.

В практике хозяйственной деятельности мелких предприятий и в индивидуальном бизнесе, который связан с процессами резки металла, иногда достаточно иметь ножницы, приводящиеся в действие мускульной силой оператора.По своей структуре, схеме и компоновке они напоминают приводные, только не имеют механизма включения, а перемещение ножевой балки выполняется при помощи рычага.

В мелкосерийном производстве используются комбинированные ножницы гамм Н14_ _ и Н52_ _. Кроме резки полос, сортового и фасонного проката, на них можно выполнять также пробивку отверстий, вырубку по контуру и правку.Особенность таких моделей – направление движения ползуна, который перемещается горизонтально, либо под углом в 450. Это даёт возможность разрезать прокат при качественном фиксировании заготовки в неподвижном ноже.

В мелкосерийном производстве используются комбинированные ножницы гамм Н14_ _ и Н52_ _. Кроме резки полос, сортового и фасонного проката, на них можно выполнять также пробивку отверстий, вырубку по контуру и правку.Особенность таких моделей – направление движения ползуна, который перемещается горизонтально, либо под углом в 450. Это даёт возможность разрезать прокат при качественном фиксировании заготовки в неподвижном ноже. Комбинированные ножницы состоят из следующих узлов:

Комбинированные ножницы состоят из следующих узлов:- Электродвигателя.

- Клиноременной передачи.

- Приёмного вала.

- Прямозубой зубчатой передачи.

- Коленчатого вала.

- Шатуна.

- Качающегося на оси ползуна.

- Балансира с механизмом пробивки.

- Стола для неподвижной части инструмента.

- Станины.

Принцип работы: подлежащий разрезке материал подготавливается к разделению: полоса укладывается по упору на стол, а фасонный прокат – по упорам. Заготовка устанавливается в соответствующих неподвижных ножах, которые размещены в направляющих ползуна.

Высечные ножницы – разновидность данного оборудования, которое способно к фигурному разрезанию металла. Кроме того, на такой технике выполняют высечку, формовку, зиговку, отбортовку, наносят на металл небольшие рифления.Отличительные особенности высечных моделей:

Высечные ножницы – разновидность данного оборудования, которое способно к фигурному разрезанию металла. Кроме того, на такой технике выполняют высечку, формовку, зиговку, отбортовку, наносят на металл небольшие рифления.Отличительные особенности высечных моделей:- Высокоскоростной привод, в котором отсуствуют промежуточные передачи.

- Механизм подпружинивания пуансона, при помощи которого гасятся значительные инерционные нагрузки на ползун.

- Фигурные направляющие, при помощи которых разделяется широкополосовой металл по заданному контуру (в комплект входит набор из нескольких направляющих).

- Отсутствие системы включения – муфты и тормоза, ввиду чего пуск и остановка оборудования производятся электродвигателем.

- Эксцентриковой втулки на главном валу, поворотом которой изменяется величина хода и количество ходов ползуна в минуту.

Производители ножниц по металлуLVD Бельгийская компания производит широкий спектр оборудования и инструментов для обработки листового металла – выпускает приводные ножницы.ScanTool GroupОсновное направление Германской компании ScanTool Group – производство шлифовального и полировочного оборудования по металлу, также изготавливает приводные ножницы.JouanelДеятельность Французской компании Jouanel, (Российское представительство Jouanel) – производство оборудования и инструметов для обработки металла, это листогибочные прессы и листогибы, прессовочные станки, гильонтины, инструменты для раскроя металла, в ассортимент продукции входят и приводные ножницы.ООО «Строймаш»Компания ООО «Строймаш» расположенная Санкт-Петербурге помимо производства оборудования для обработки металла и перерабатывающего сырьевого материала, занимается проектированием, разработкой металлоконструкций, так же предлагает модели приводных ножниц.ОАО «Долина»Основное направление ОАО «Долина» расположенное в городе Кувандык, Оренбургской обл.производство кузнечно-прессового оборудования, производят пресс-ножницы, а так же запасные части к режушему оборудованию собственного производства. Производят товары для коммунального хозяйства – чугунные люки для кабельных и канализационных колодцев, для агропромышленности – культиваторы, прессы и плуги.Популярные бренды:

Производители ножниц по металлуLVD Бельгийская компания производит широкий спектр оборудования и инструментов для обработки листового металла – выпускает приводные ножницы.ScanTool GroupОсновное направление Германской компании ScanTool Group – производство шлифовального и полировочного оборудования по металлу, также изготавливает приводные ножницы.JouanelДеятельность Французской компании Jouanel, (Российское представительство Jouanel) – производство оборудования и инструметов для обработки металла, это листогибочные прессы и листогибы, прессовочные станки, гильонтины, инструменты для раскроя металла, в ассортимент продукции входят и приводные ножницы.ООО «Строймаш»Компания ООО «Строймаш» расположенная Санкт-Петербурге помимо производства оборудования для обработки металла и перерабатывающего сырьевого материала, занимается проектированием, разработкой металлоконструкций, так же предлагает модели приводных ножниц.ОАО «Долина»Основное направление ОАО «Долина» расположенное в городе Кувандык, Оренбургской обл.производство кузнечно-прессового оборудования, производят пресс-ножницы, а так же запасные части к режушему оборудованию собственного производства. Производят товары для коммунального хозяйства – чугунные люки для кабельных и канализационных колодцев, для агропромышленности – культиваторы, прессы и плуги.Популярные бренды:

- MetallМastеr (Польша, выпускает ручные гильотинные),

- Makita (Япония, производит рычажные) – Российское представительство Makita.

- Tapco (США, производит рычажные и гильотинные модели),

- Bosch (Германия, выпускает высечные ножницы),

- Avalon (Франция, производит роликовые приборы для продольного разрезания полос и лент).

| Толщина листового металлопроката, мм | 1,6 | 2,5 | 4 | 6,3 | 10 | 12,5 | 16 | 20 | 25 |

| Типоразмер | 12 | 14 | 16 | 18 | 20 | 21 | 22 | 24 | 26 |

| Максимальный диаметр прутка, мм | 56 | 85…90 | 125…140 | 160 | 200 | 220 | |||

| Номинальное усилие. МН | 1,0 | 2,5 | 6,3 | 10 | 16 | 25 | |||

| Типоразмер | 30 | 34 | 38 | 40 | 42 | 44 |